Uscător de Bidoane (rumeguș de lemn, așchii, paie, cereale)

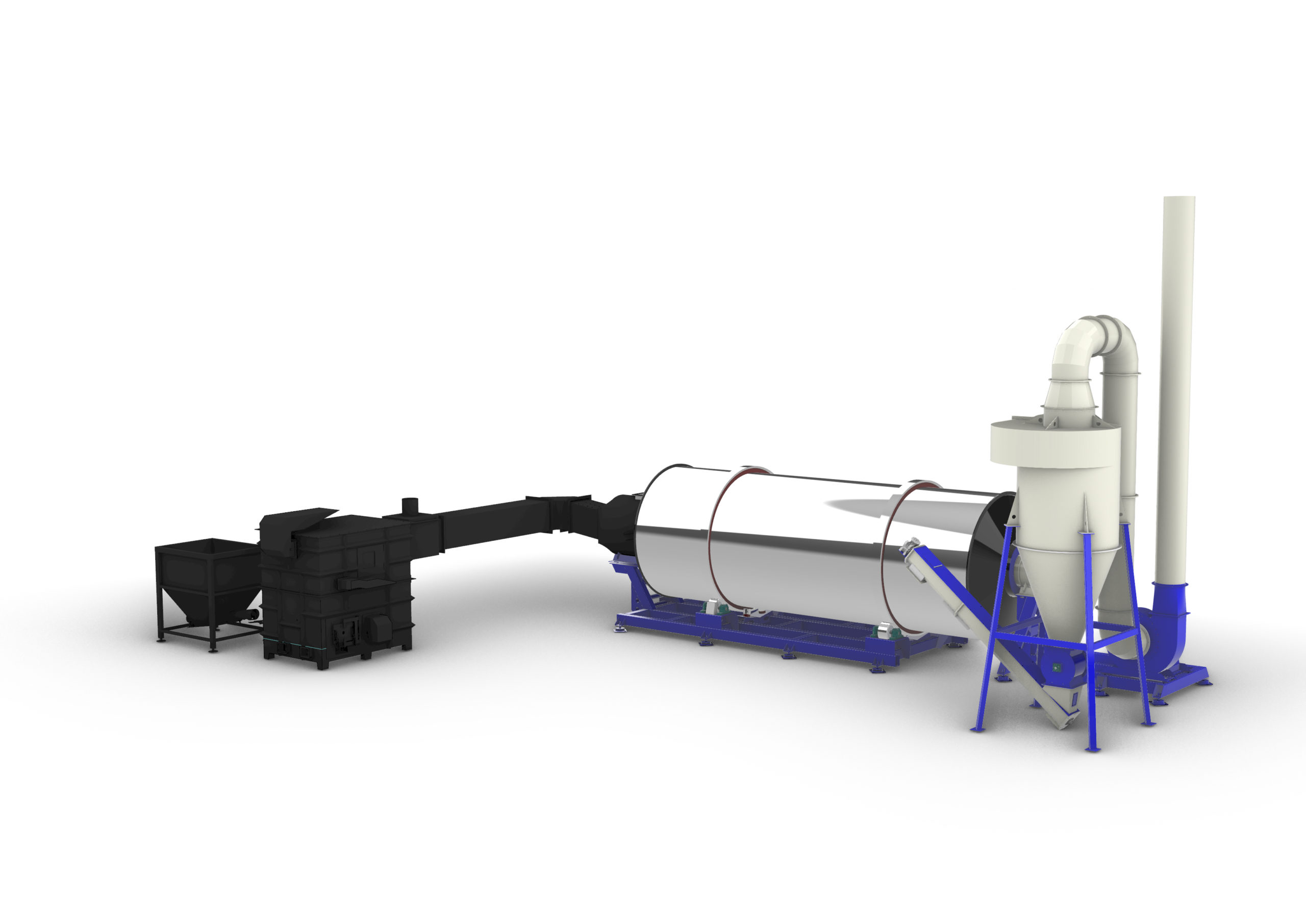

Uscător de tambur SDD

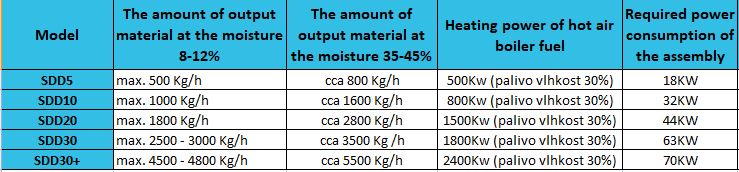

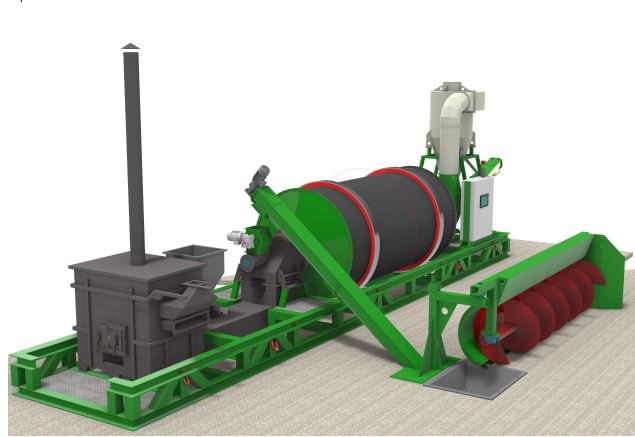

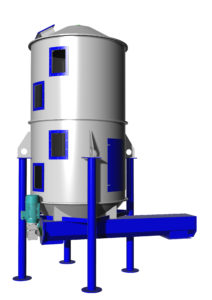

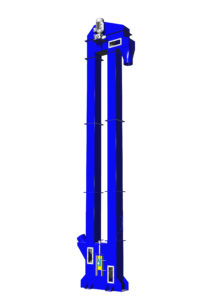

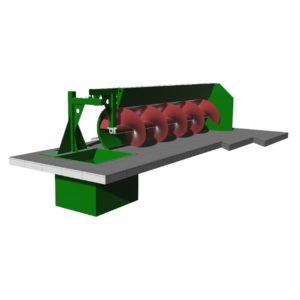

Setul de dispozitive este conceput pentru uscarea materialelor de origine vegetală, de exemplu rumeguș, așchii de lemn, așchii de lemn, paie, cereale, tulpini de cereale și alte materiale de origine vegetală. Performanța, consumul de combustibil și puterea instalată depind de dimensiunea și tipul uscătorului (a se vedea datele tehnice SDD). Setul de echipamente tehnologice – uscător de rumeguș SDD constă din cazan cu aer cald cu rezervor de combustibil, tăietor de rulare, buncăr cu melc, cilindru de uscare din oțel cu trei camere, ventilator de evacuare, separator de particule solide – ciclon, garou cu transportor de descărcare.

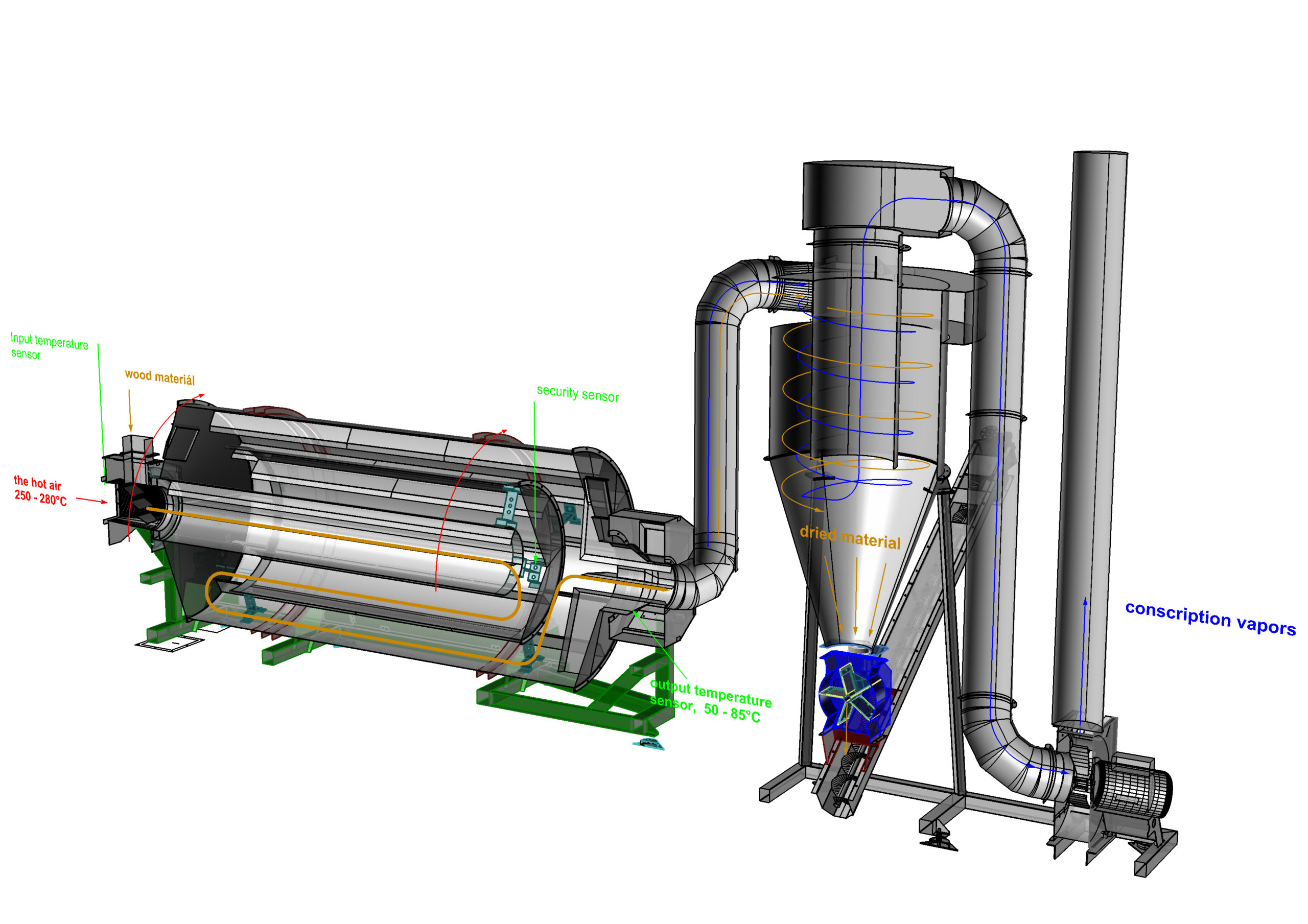

Separatorul de particule solide – ciclon cu ventilatorul de evacuare asigură evacuarea aburului și a prafului din tamburul de uscare. Apoi, aburul este scos din dispozitiv prin conducte tehnice de aer din separator.Materialul din tambur este turnat prin rotație și mutat în camera de evacuare cu ajutorul lamelor glisante. Rumegusul uscat este apoi evacuat din cilindru în separator de către ventilatorul de evacuare și ulterior mutat în rezervorul de material uscat sau în rezervorul de presare cu ajutorul melcului. Tehnologia uscatorului de tambur și a cazanului cu aer cald funcționează din procesul de vedere ca o unitate funcțională. Uscătorul este echipat cu motoare electrice cu cutii de viteze, astfel încât să minimizeze intensitatea consumului de energie în timpul funcționării dispozitivului. Astfel uscătorul funcționează într-un mod foarte economic. Uscătorul este încălzit de un cazan de construcție proprie conceput doar în acest scop. Cazanul este complet automatizat și așchii de lemn, pelete sau rumeguș pot fi folosiți drept combustibil.

Uscătorul poate funcționa în mod manual cu asistența operatorilor sau reglat automat de sistemul de operare. Funcționarea uscătorului depinde de varianta asamblată a uscătorului și constă în supravegherea funcționării corecte a dispozitivelor individuale, setarea regulatoarelor de temperatură necesare ale temperaturilor de intrare și ieșire, umplerea materialului în rezervorul de combustibil, controlul nivelului de material în buncărele de uscător și întreținerea de bază. Setul de dispozitive este echipat cu componente de siguranță precum sunt de exemplu termostatul de siguranță al temperaturii de ieșire, senzorul de temperatură al alimentatorului de combustibil și senzorul capacului de închidere al buncărului de combustibil. Tamburul de uscare este echipat cu un termostat de siguranță care oprește cazanul și ventilatorul în cazul în care temperatura este depășită. Întregul sistem este controlat de panoul tactil, unde tehnologia este afișată în mod clar grafic.

Proces de uscare

Setul de uscător de tambur, melc de rulare, cazan de aer cald, ventilator și transportor funcționează din procesul de vedere ca o unitate funcțională. Funcționarea întregului set de dispozitive este controlată de la tabloul electric central care este echipat de unitatea de control PLC care funcționează cu datele transferate de la senzori și un termocuplu al setului. În legătură cu aceste date, sistemul de control al tabloului de comandă editează funcționarea întregului set pentru a atinge parametrii necesari în timpul uscării. Există o legătură directă între temperatura de ieșire a gazelor de ardere din cazan, temperatura de intrare a aerului cald în tambur de uscare și temperatura de ieșire a materialului. Acești parametri reglează funcționarea întregului set de dispozitive și performanța uscătorului.

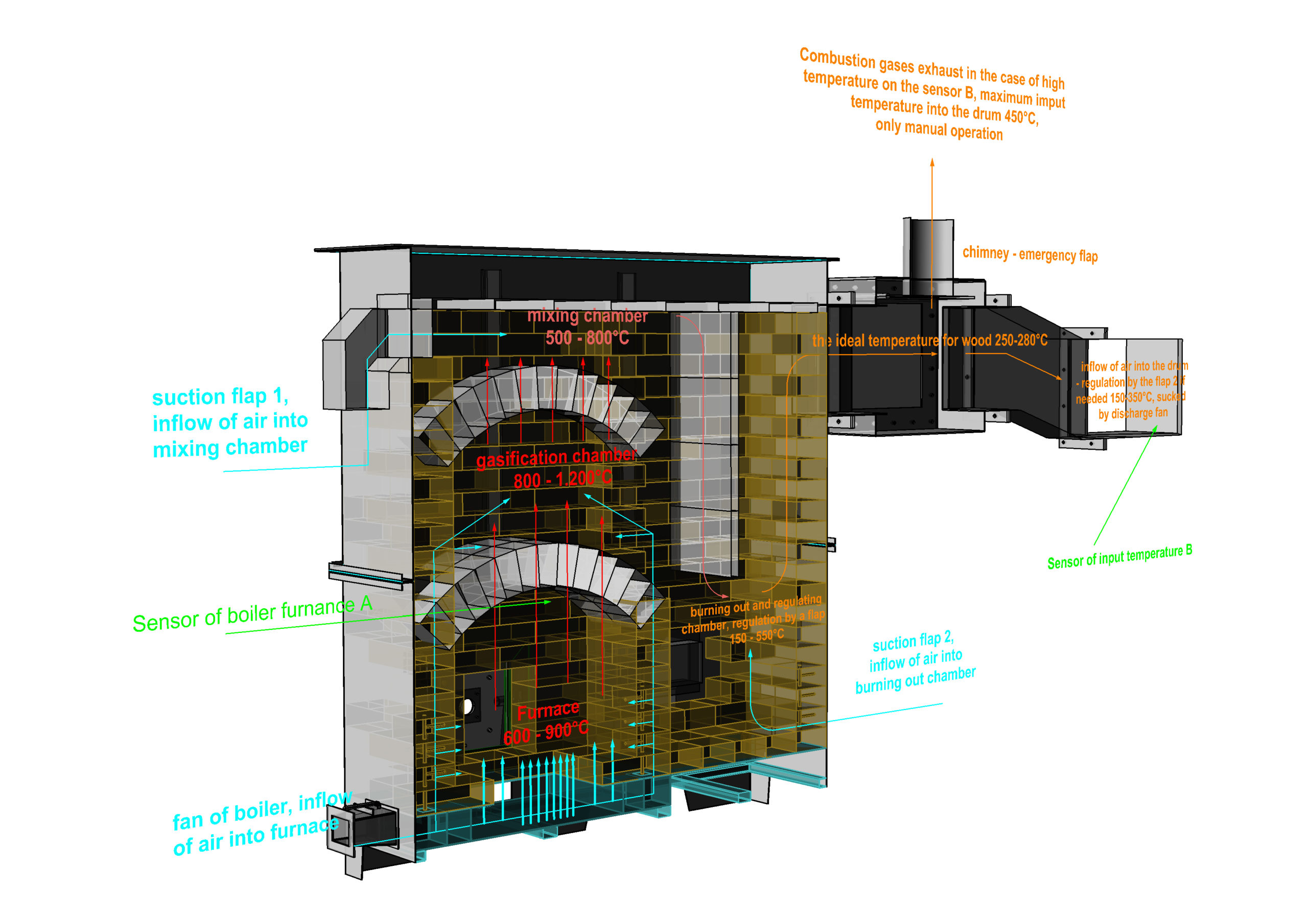

În cuptor se arde combustibil care este umplut de melcul din rezervorul de combustibil, iar combustia este susținută de aerul primar care este adus în cuptor sub grătar și la duzele laterale ale cuptorului cu ajutorul ventilatorului cazanului. Alimentarea cu combustibil în cuptor și cantitatea de aer sunt reglate automat pe baza termocuplului montat în cuptor. O altă cameră de gazificare este plasată deasupra camerei de ardere în care are loc arderea gazului și sunt create prin arderea combustibilului în cuptor. Deasupra acestei camere există o cameră de amestecare în care este aspirat aerul secundar. Gazele reziduale sunt arse în această cameră și astfel are loc o ardere completă. Aspirarea aerului secundar în camera de amestecare duce la reducerea temperaturii gazelor de ardere și arderea oricăror scântei care sunt aspirate în camera de ardere și camera de reglare. Apoi, aerul fierbinte este aspirat în sistemul de uscare din camera de ardere și reglare cu ajutorul ventilatorului principal de evacuare. Temperatura de intrare este reglată automat cu ajutorul supapelor de aspirație care sunt controlate de servomotoare în raport cu temperatura de intrare setată și necesară.

Materialul de uscare este dozat cu ajutorul melcilor și în conformitate cu cerința sistemului de control în tamburul de uscare în care este aspirat aerul cald necesar din cazan. Materialul este turnat prin rotație în tambur și mutat în camera de aspirație cu ajutorul paletelor glisante. Apoi rumegușul uscat este aspirat din cilindru de către ventilatorul de evacuare în separatorul centrifugal. Separatorul de particule solide – ciclon cu ventilatorul de evacuare asigură evacuarea aburului și a prafului din tamburul de uscare și apoi aburul este adus din separator prin conductele tehnice de aer din dispozitiv. Materialul uscat este apoi separat de abur cu ajutorul dozatorului – turnichet și apoi descărcat de către melc pentru prelucrarea ulterioară sau în rezervorul de material uscat. În raport cu umiditatea materialului de intrare care poate fi cuprinsă între 15% și 80% din umiditate, sistemul de control reglează cantitatea de material distribuit în tambur, reglează descărcarea materialului, viteza de rotație a tamburului și reglează cazanul. Uscătorul poate funcționa în mod manual cu asistența operatorilor sau poate fi trecut în modul automat și apoi este reglementat de sistemul de control.

După aprinderea cazanului în modul manual (este posibil să setați manual performanța suflantei și a alimentatorului de combustibil în procente prin panou) și cazanul trece din modul „încălzire” în modul „funcționare automată” prin încălzire la temperatura necesară de aproximativ 250 ° C. Aici modularea performanței începe să funcționeze aici. În cazul unei cereri crescute la îndepărtarea căldurii, de ex. prin creșterea performanței ventilatorului de evacuare, atunci performanța cazanului este, de asemenea, crescută (cantitatea de dozaj de combustibil și aerul de ardere al arzătorului sunt crescute). Temperatura necesară de ieșire din cazan este controlată constant. La momentul aprinderii cazanului există o încălzire continuă a tamburului uscătorului simultan. Încălzirea și încălzirea întregului sistem au loc după aproximativ 30 de minute prin performanța ventilatorului la 15% și rotația lentă a tamburului. Dacă temperatura de ieșire a uscătorului atinge 70 ° C, atunci performanța ventilatorului crește automat. Sistemul este stabilizat și comutat în modul automat în timpul procesului de uscare. Umiditatea rezultată a rumegușului este menținută la valoarea necesară în timpul procesului de uscare. Performanța uscării poate fi modificată infinit de performanța ventilatorului de transport. Nu este necesar pentru a monitoriza umiditatea de intrare a rumegușului. Pe baza modificării performanței ventilatorului de transport, performanța cazanului este modificată automat pentru a menține temperatura de intrare necesară în uscător. Performanța uscării poate fi, de asemenea, crescută prin creșterea temperaturii de ieșire necesare a cazanului, dar acest lucru se reflectă negativ în următoarea procesiune de peletizare, unde provoacă degradarea ligninei în rumeguș la temperaturi mai ridicate și astfel rumegușul este degradat și procesul de granulare este dificil . Funcționarea uscătorului depinde de varianta asamblată a uscătorului și constă în supravegherea funcționării corecte a dispozitivelor individuale, setarea regulatoarelor de temperatură necesare ale temperaturilor de intrare și ieșire, umplerea materialului în rezervorul de combustibil, controlul nivelului de material în buncărele de uscător și întreținerea de bază.